Estampación por operaciones vs bandas.

La estampación por operaciones y las bandas, son procesos para conseguir la pieza metálica que se desea. Ambos procesos requieren de troqueles.

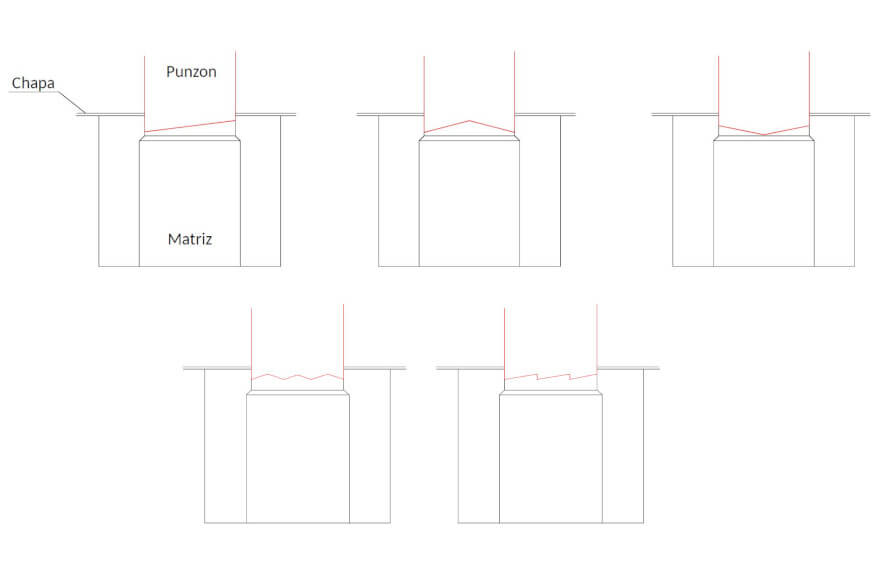

Estampación por operaciones

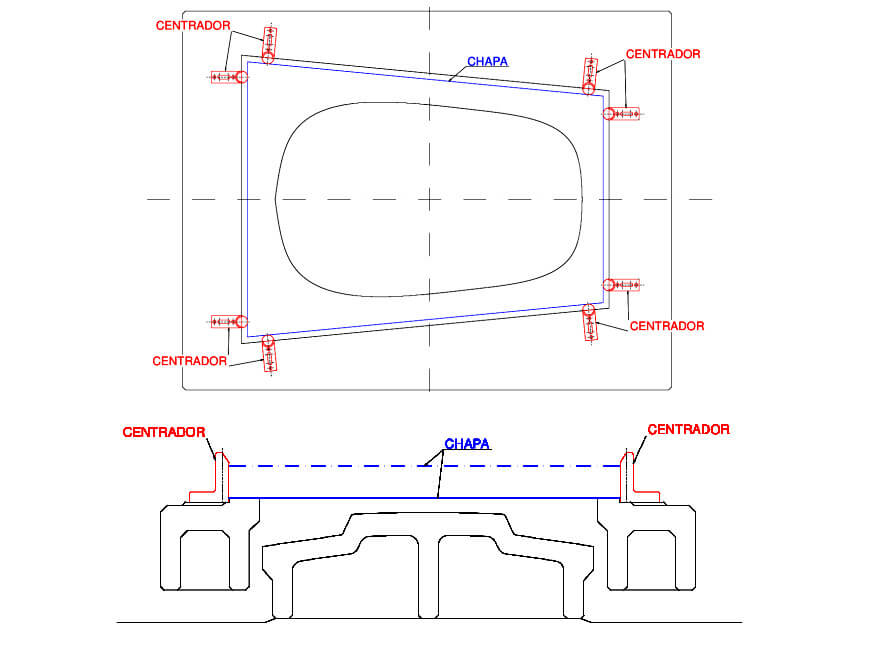

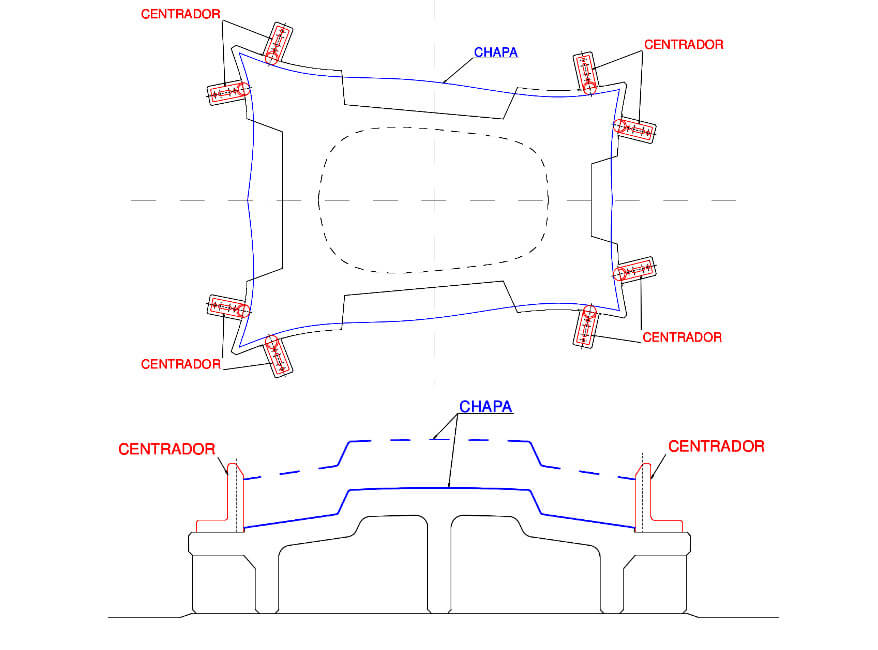

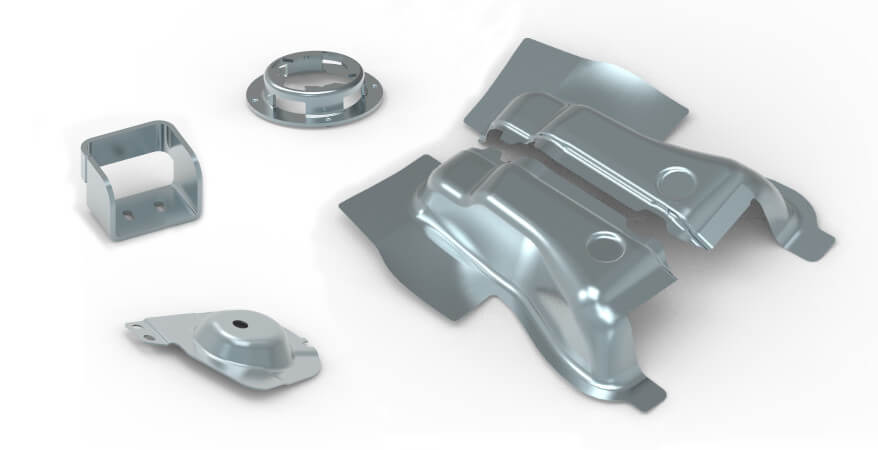

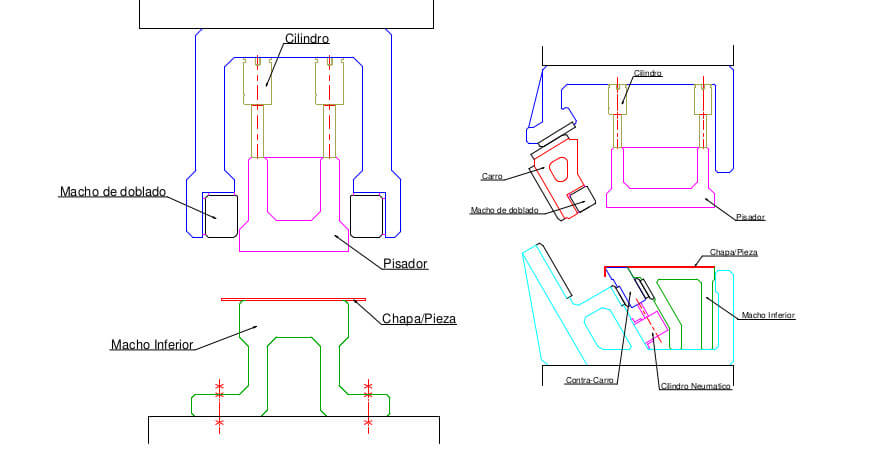

En el caso de la estampación por operaciones, se da en piezas grandes, en piezas que requieran de mucha profundidad de embutición o piezas que en su elaboración absorban mucha cantidad de chapa y que haya que trabajar por todos los lados de la pieza .

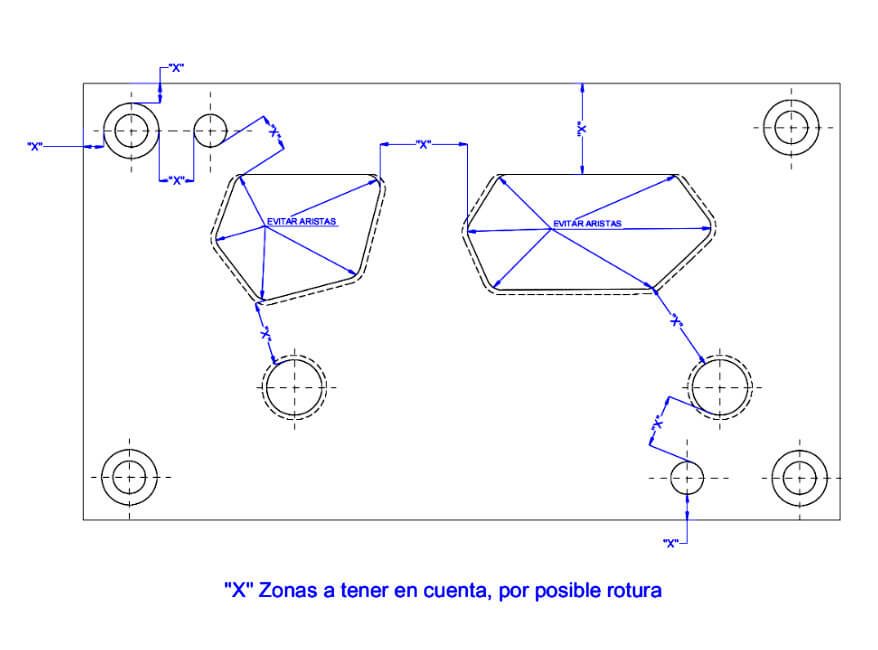

Por ello, se utiliza una chapa de metal individual por cada pieza y una serie de troqueles para lograr la pieza final. Por otro lado, se comienza por el embutidor y continuando por cortante, conformador, doblador, etc… Él que corresponda, según lo que se determine en el proceso de fabricación, en función al número de operaciones y trabajo a realizar en cada una.

La línea de prensa que se necesita se compone de varias prensas (4, 5, 6, etc), en las cuales en cada una de ellas va situado un troquel según la operación a realizar. Comienza introduciendo la chapa plana en el embutidor (primer troquel). Siguiendo con, las piezas se pasan de una operación a otra, por medio de brazos robóticos, hasta completar el ciclo de operaciones que determinan la pieza final acabada.

La infraestructura necesaria para este tipo de proceso es de un coste muy elevado. Se necesita mucho espacio, maquinaria, mecanismos, medios, mano de obra, etc… Uno de los sectores principales que utiliza este tipo de proceso, es la automoción.

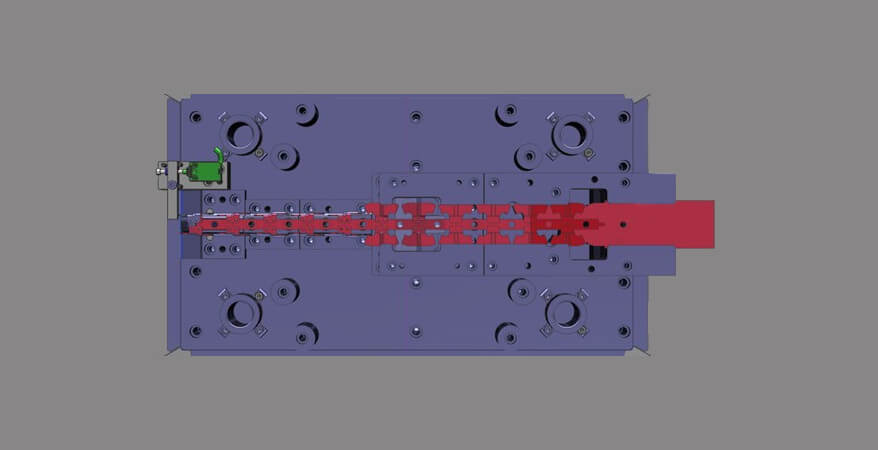

Bandas

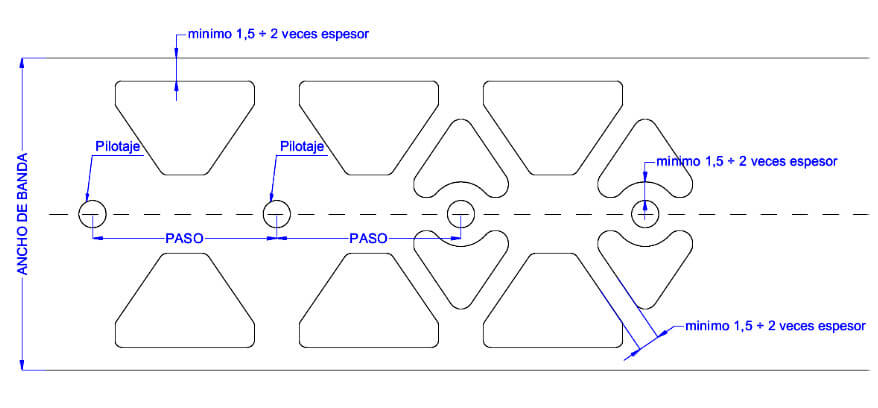

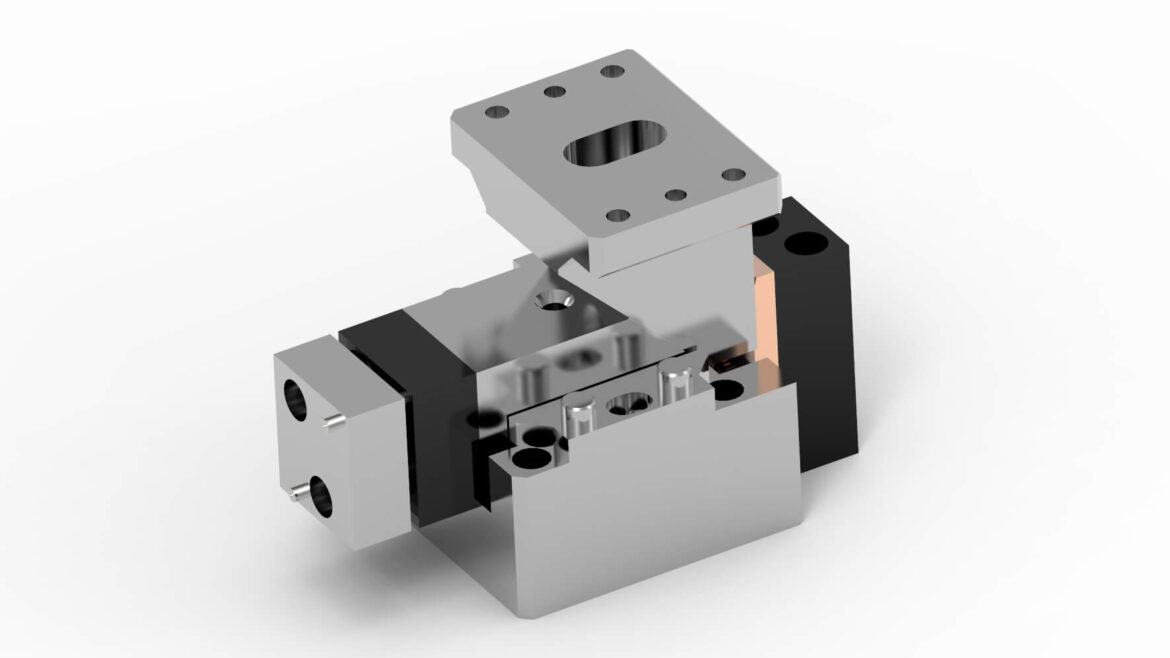

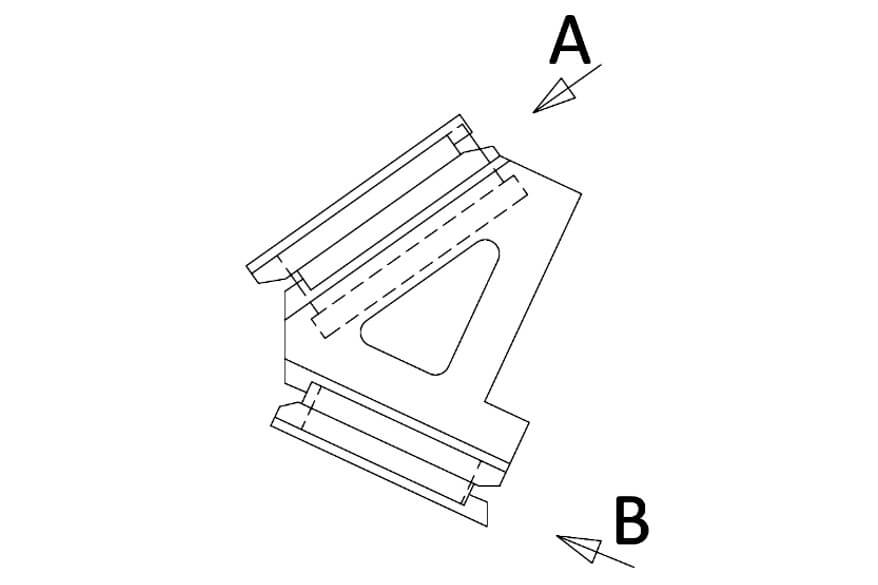

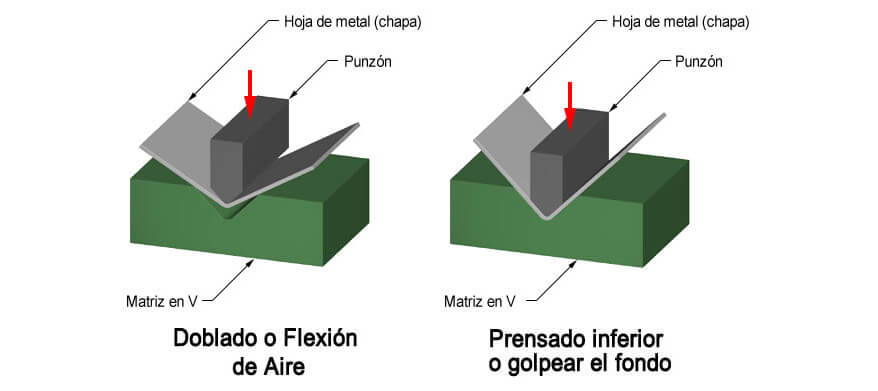

En el caso de las bandas, la pieza que se quiere conseguir tiene unas dimensiones más bien pequeñas. Con embuticiones poco profundas, doblados simples y cortes verticales. Son piezas manejables.

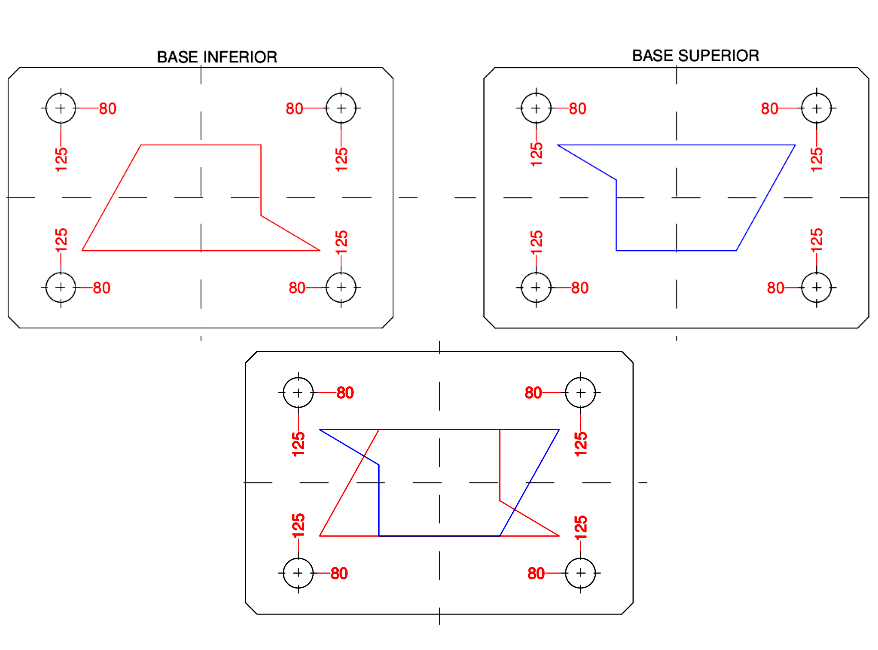

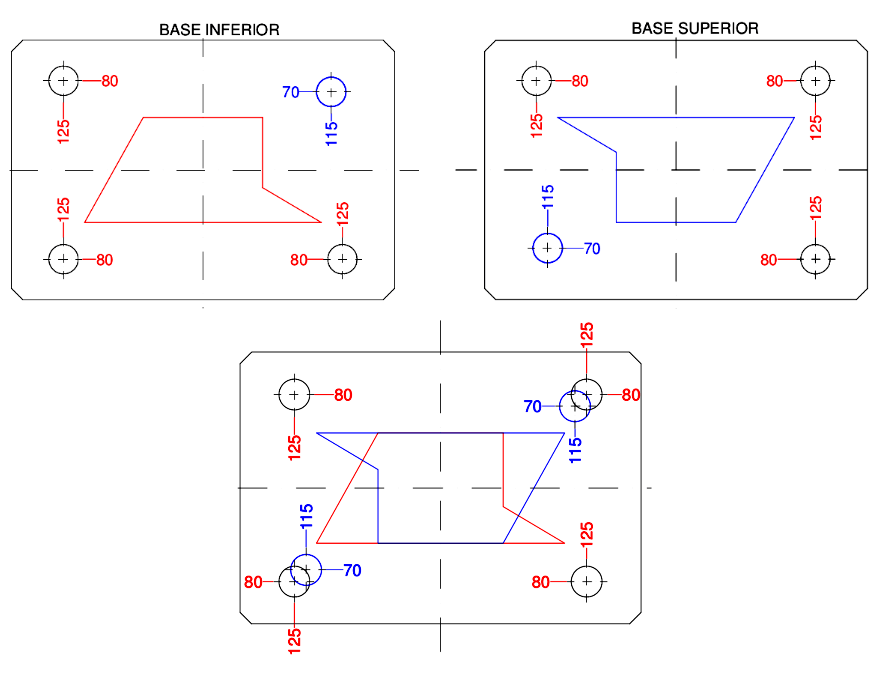

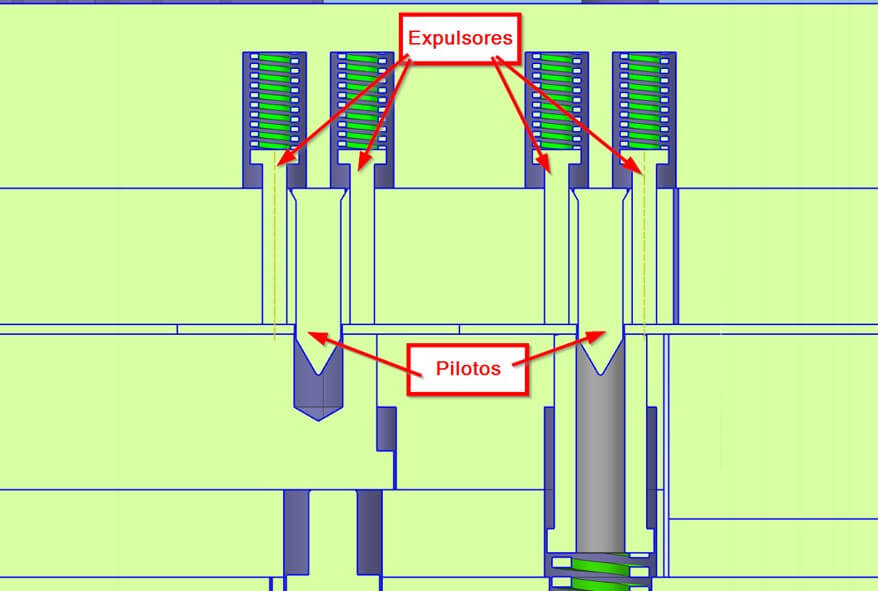

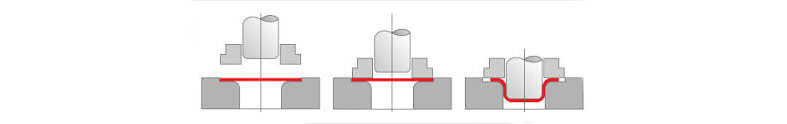

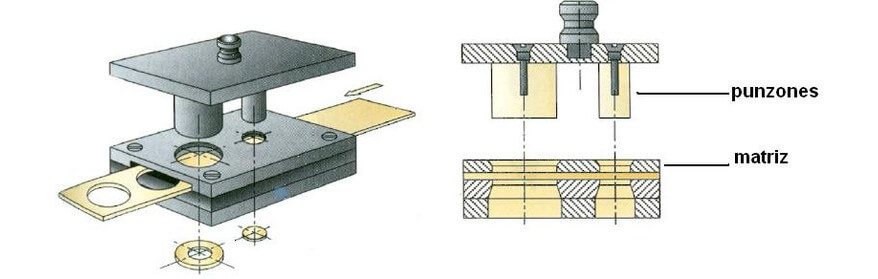

La chapa que se utiliza es una bobina o fleje metálico. La pieza va unida continuamente en su elaboración, hasta el corte final de separación. Se utiliza un único troquel que contiene todos los puestos/operaciones necesarias para la realización de la pieza.

Solamente es necesaria una prensa, con posibilidad de regulación para el paso o avance de banda. Por cada golpe o cierre de prensa, la bobina avanza el paso que se le indica, para que la pieza vaya pasando por cada puesto, hasta su finalización.

En este caso, la inversión a realizar en la infraestructura es inferior, en comparación a la estampación por operaciones. Tanto en espacio, como en maquinaria, medios, etc…