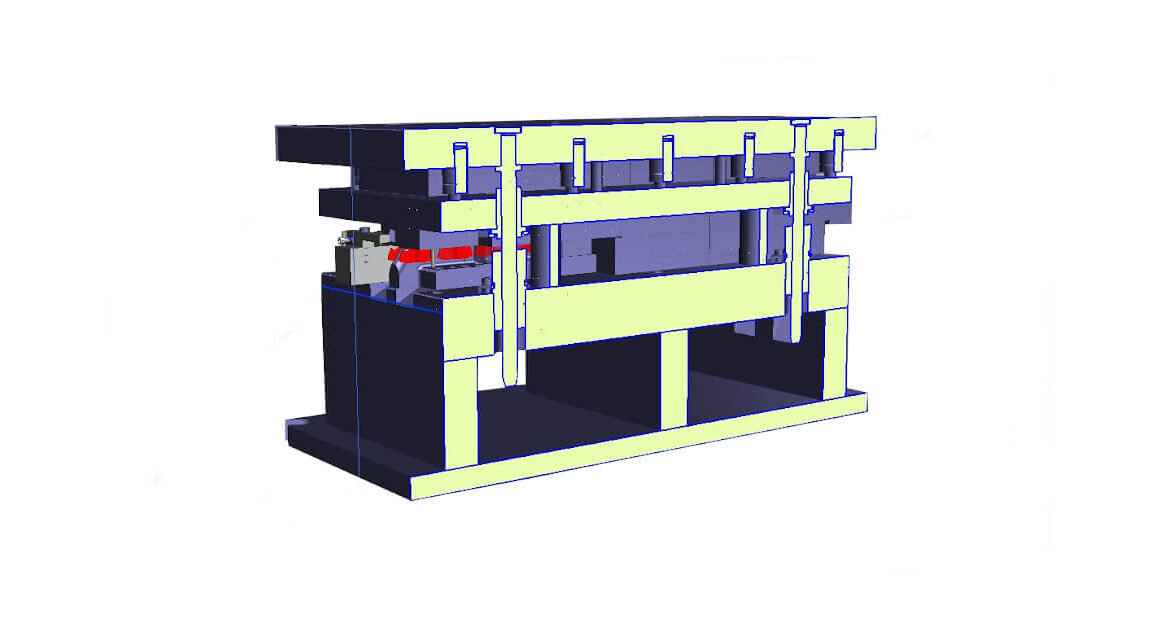

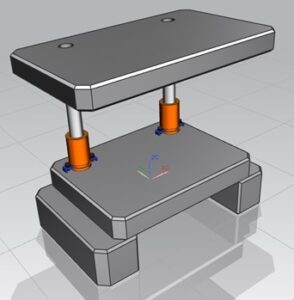

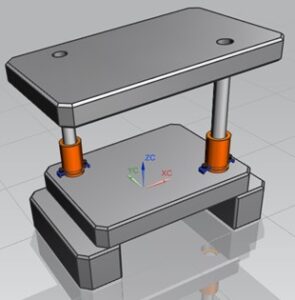

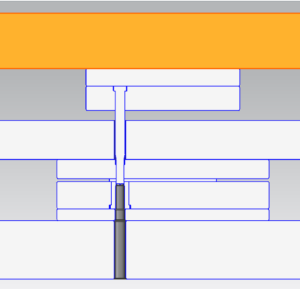

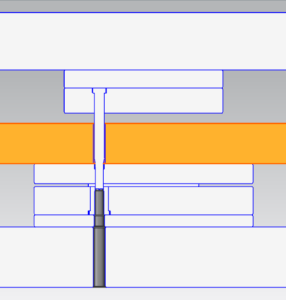

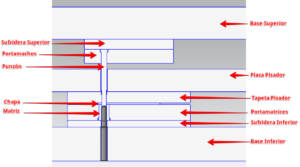

Un primer vistazo

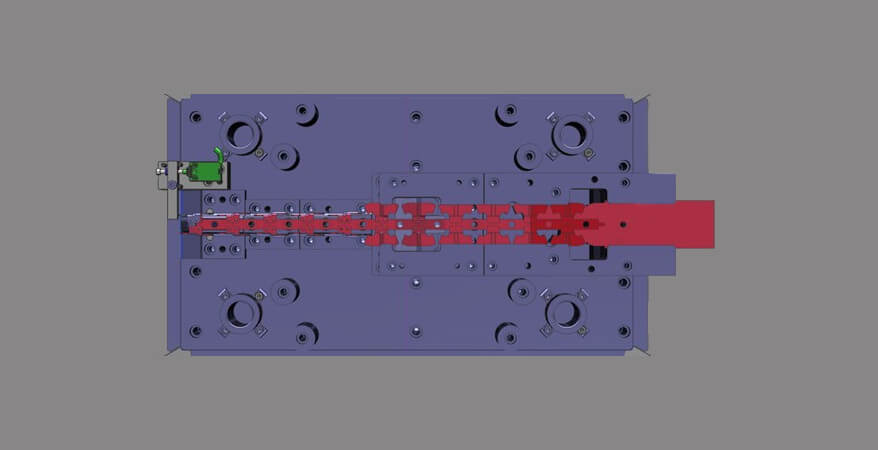

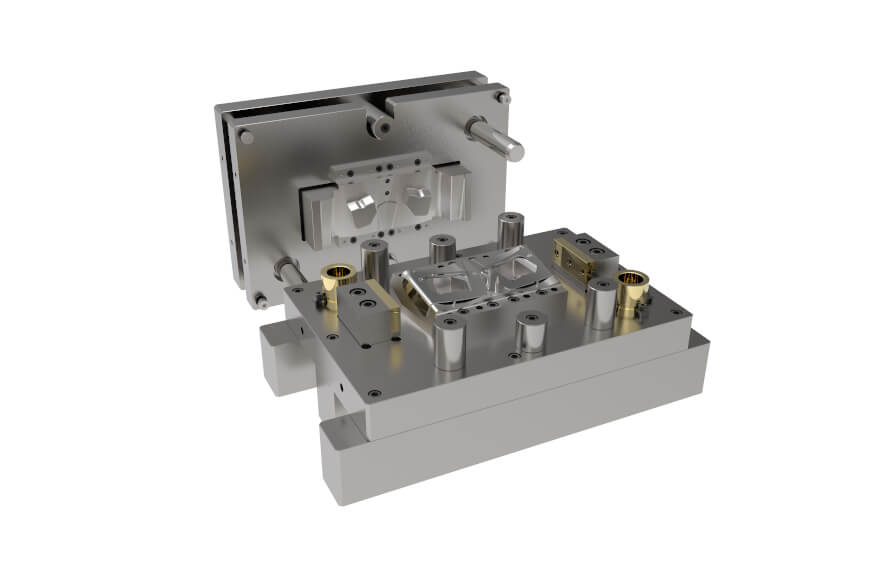

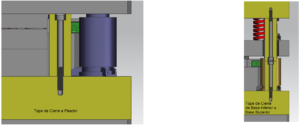

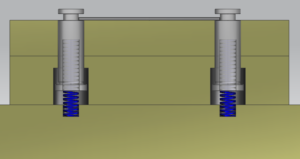

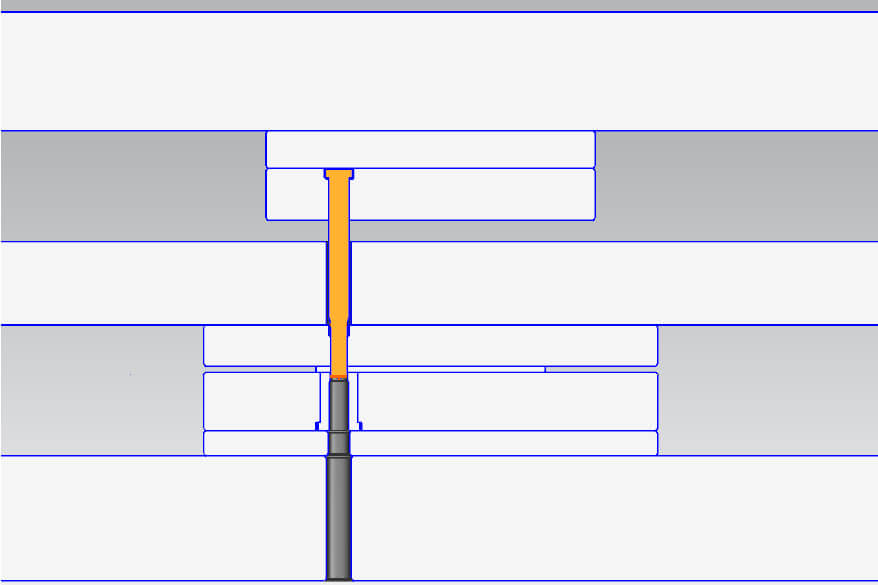

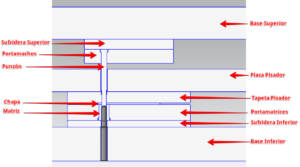

En un troquel de punzonado es habitual encontrar las siguientes piezas cuyas funciones son propias de la naturaleza de cada una de ellas:

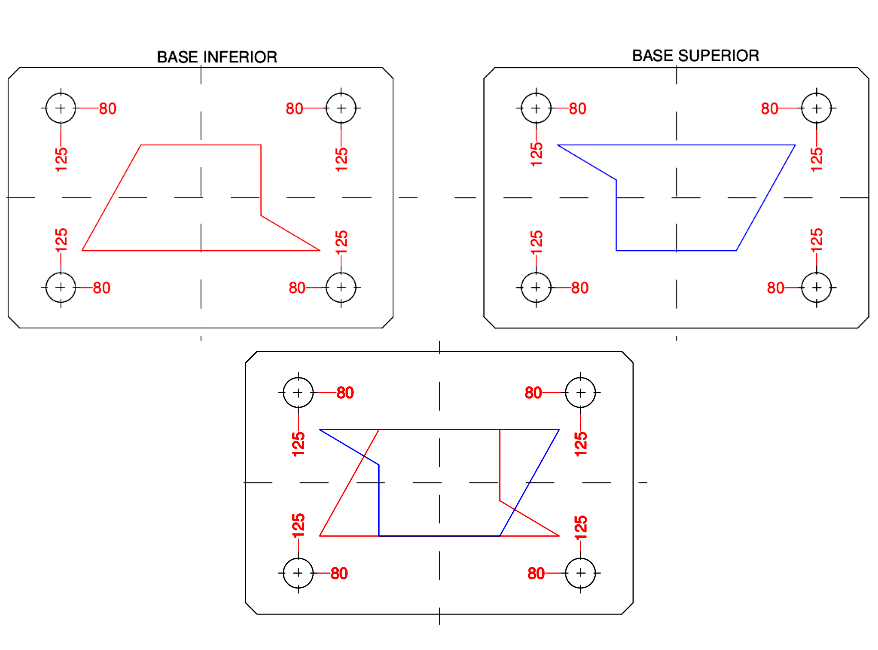

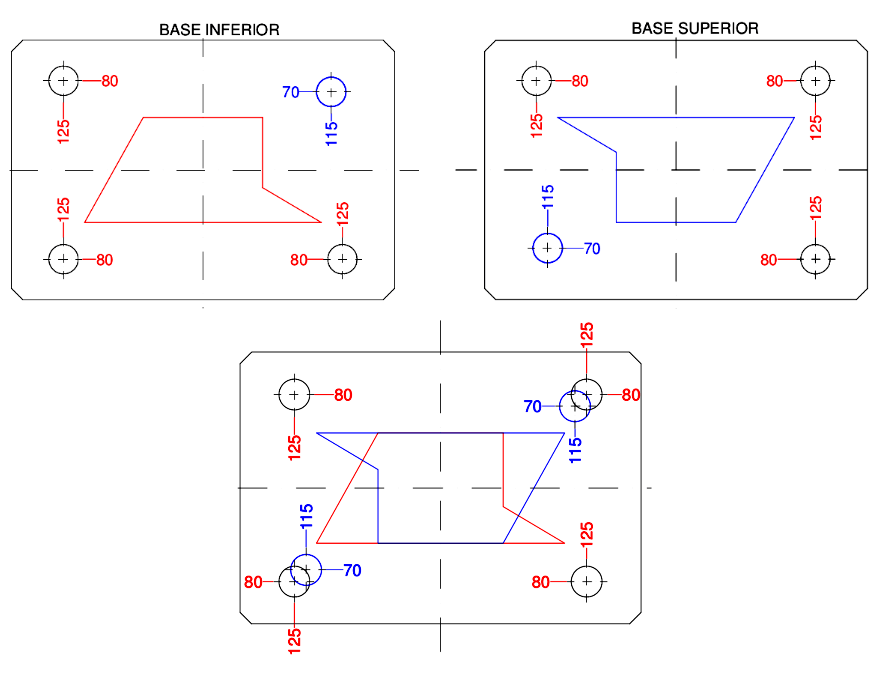

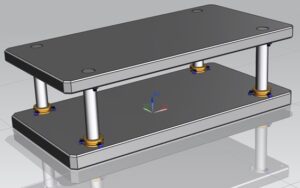

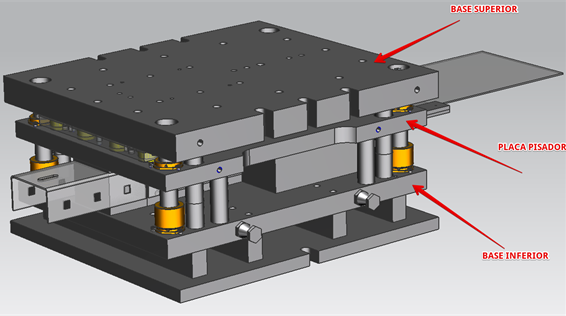

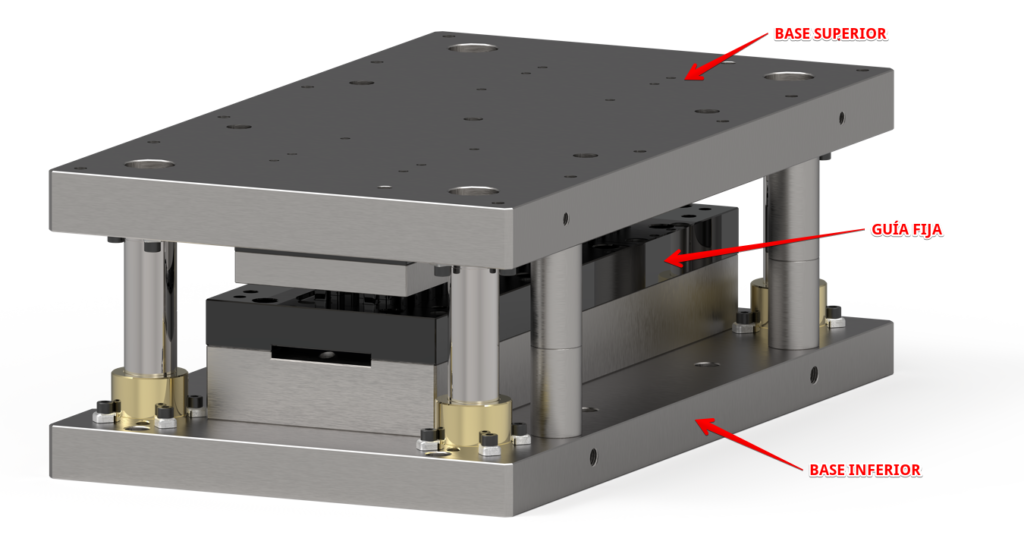

Base Superior

Acoge los elementos que contendrá la parte superior del troquel y es amarrada a la zona superior de la prensa en su trabajo cotidiano.

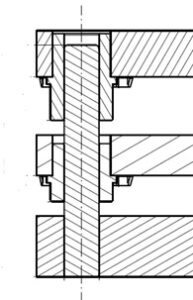

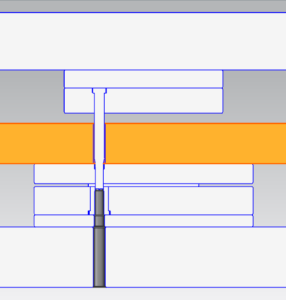

Sufridera Superior

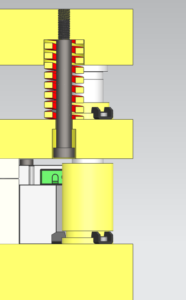

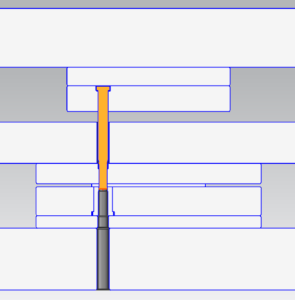

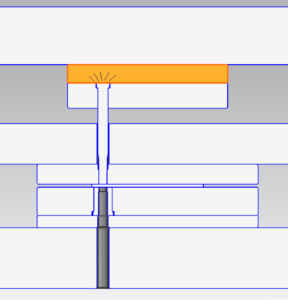

Como su propio nombre indica, la sufridera es una pieza que “sufre”. Sufre porque soporta los golpes reaccionados del punzón contra la chapa. Cuando el punzón llega a la chapa, ésta opone una fuerza contraria a su superficie que desplaza al punzón en contra de ella. Como en la parte contraria al contacto del punzón contra la chapa se encuentra esta sufridera cuya dureza es mayor que la dureza de la chapa, al punzón no le queda más remedio que desplazarse a través de la chapa, provocando así el corte en la misma.

Un material muy utilizado en sufrideras es el 1.2842 y templado a 54-56 HRc. Esta dureza normalmente es menor que la dureza del punzón para que de algún modo, el punzón no sea dañado por la propia sufridera.

Por otra parte, si el troquel no estuviera dotado de sufridera, el punzón poco a poco. Por la zona de la cabeza, iría penetrando en la base superior, deteriorando así la integridad de ésta.

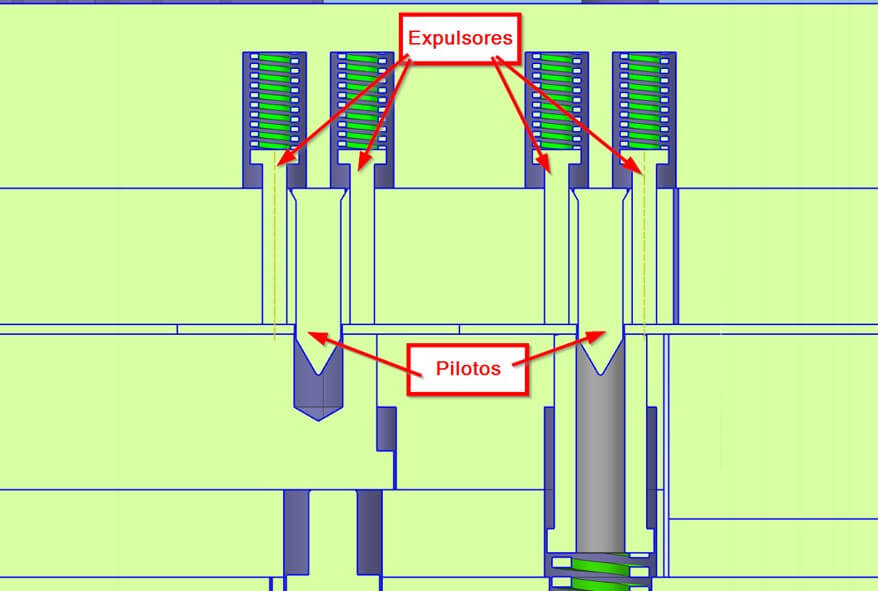

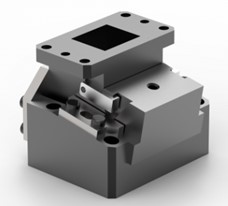

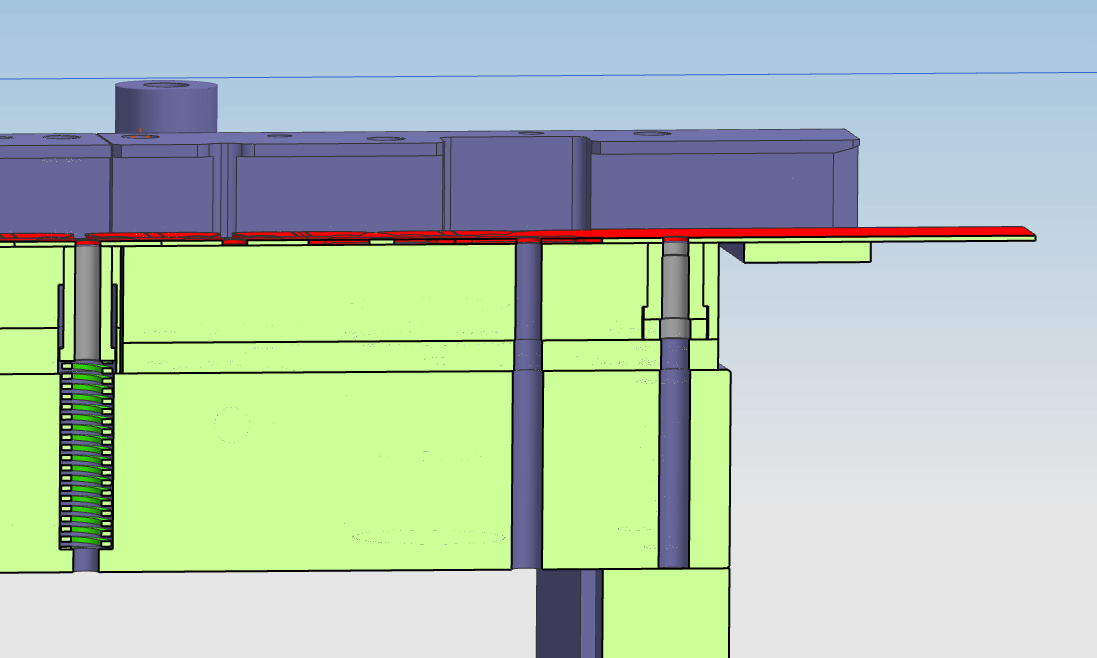

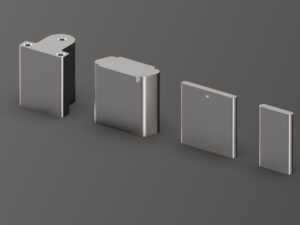

Portamachos

Portamachos o portapunzones, tiene la misión de sujetar los punzones dentro del troquel y es necesario para poder extraer los mismo de la chapa, una vez han realizado su trabajo de perforación.

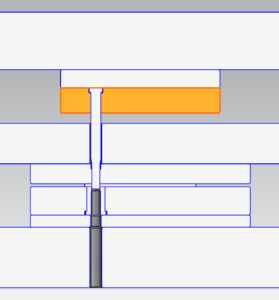

La chapa, después de haberse ejecutado su perforación, ejerce una presión determinada por el material y el espesor sobre el punzón que dificultará en cierto modo la extracción de éste sobre ella. Por lo tanto, el portamachos tirará de la cabeza del punzón en dirección contraria a la de perforación para lograr una extracción eficiente del punzón de la chapa.

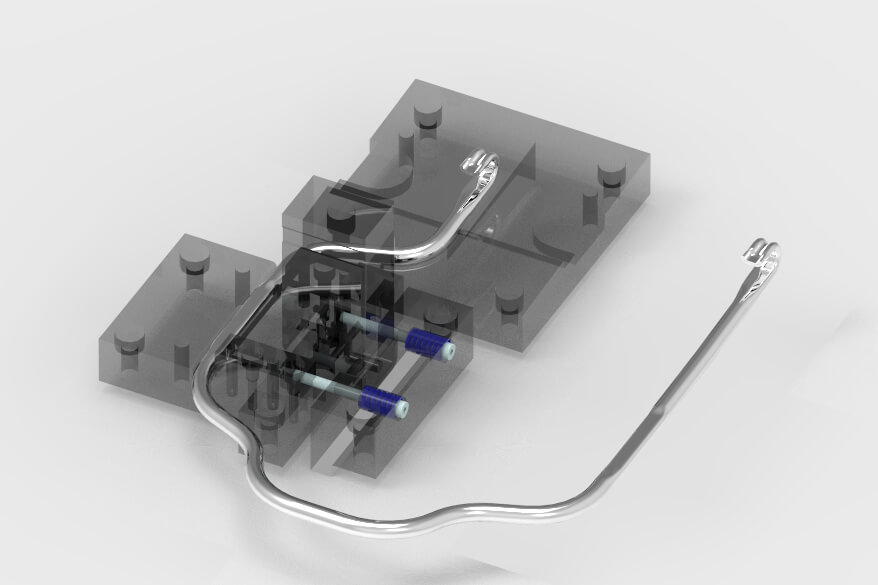

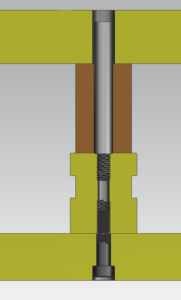

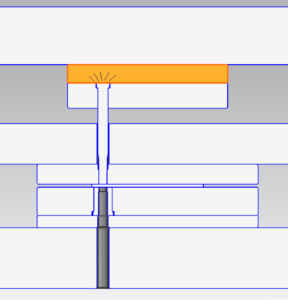

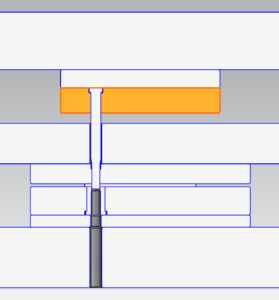

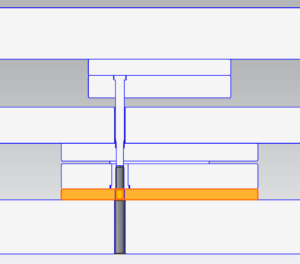

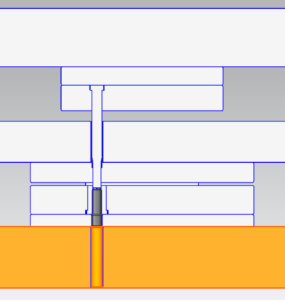

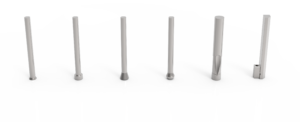

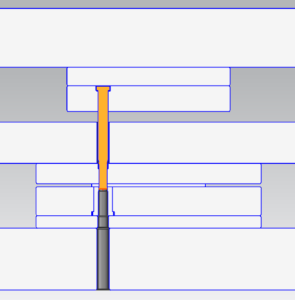

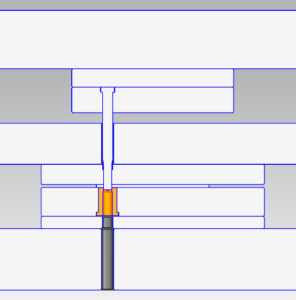

Punzón

El punzón se encarga de realizar el trabajo de perforación. En anteriores posts hemos hablado más en detalle sobre ello. Como nota general, agregaremos que debe tener una buena arista de corte para conseguir un corte limpio.

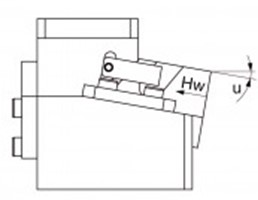

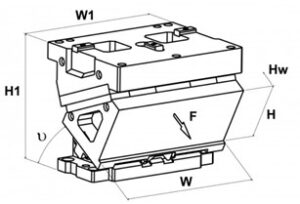

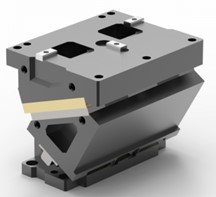

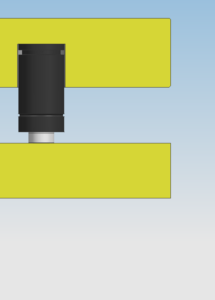

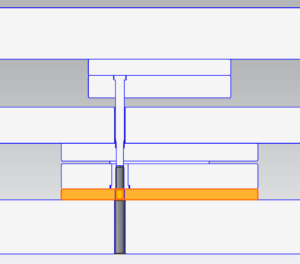

Placa Pisador

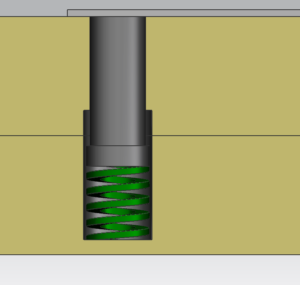

La placa pisador es la placa que agrupa las tapetas de pisador y sobre la que se ejerce presión desde la base superior por medio de cilindros de nitrógeno, resortes o elastómeros.

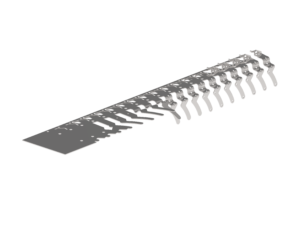

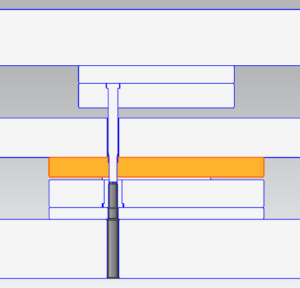

Tapeta Pisador

La tapeta pisador tiene dos funciones básicamente. Por un lado “pisar” la chapa con la mayor superficie posible antes de punzonar, y por otro sujetar la chapa mientras el punzón es extraído de la chapa después de la perforación.

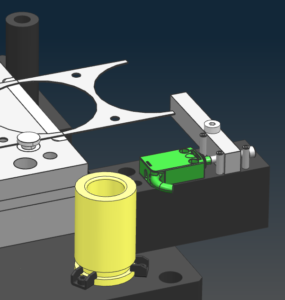

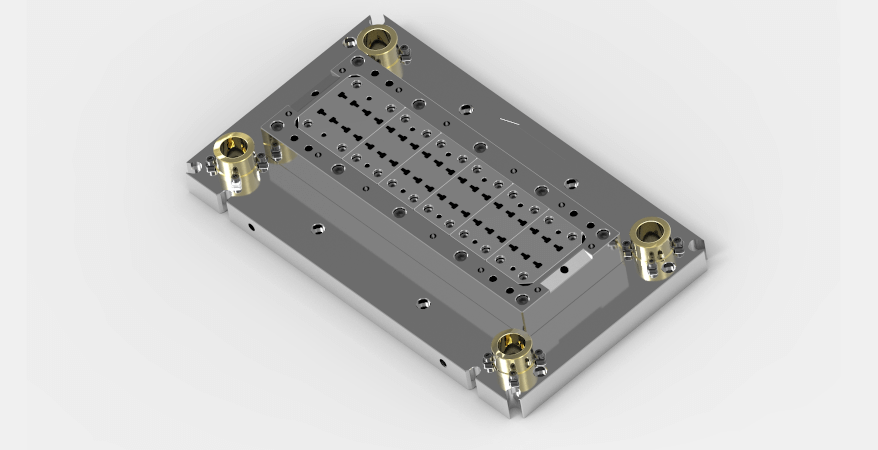

Portamatrices

El portamatrices es la pieza encargada de albergar las matrices postizas. Deberá ser una pieza templada para mantenerla en buen estado mientras la banda se apoya en ella y mientras se intercambian sus elementos comerciales.

Matriz

El agujero se realiza en la chapa gracias a la matriz. Debe tener un tamaño de agujero algo mayor que el punzón teniendo en cuenta la holgura de corte y además su arista de corte también debe ser lo más viva posible para conseguir un corte limpio.

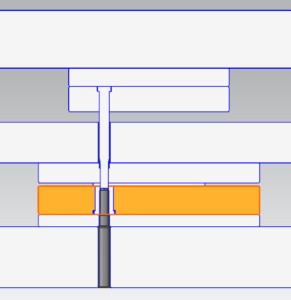

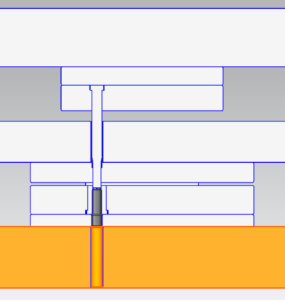

Sufridera Inferior

La sufridera Inferior en este caso tiene dos funciones a grandes rasgos.

Por un lado, igualar las alturas de las matrices que componen el troquel. En muy habitual que en un troquel tengamos matrices de diferentes alturas debido a los diferentes momentos por los que pasa la geometría de la pieza, y utilizando este elemento en distintas alturas igualamos las matrices a las alturas que deseamos.

Por otro lado, cuando tenemos postizos de matriz de reducido diámetro, al igual que sucede con la sufridera superior, necesitamos incluir una pieza templada que reparta el golpe que soporta la matriz durante el proceso de corte en una pieza de mayor superficie que es la sufridera inferior.

Para el primer caso, más que una sufridera se podría decir que es un calzo y no se necesitaría que fuera templada.

Pero para el segundo caso, lo habitual, al igual que con la sufridera superior, se suele realizar de un material 1.2842 a 54-56 HRc.

Base Inferior

En ella se recogen todos los elementos de la zona inferior del troquel y será amarrada a la mesa inferior de la prensa.

Para finalizar, cabe comentar que en un troquel nos encontraremos con más tipos de piezas, tales como calzos, guía bandas, elevadores, soportes, reacciones, y demás piecerío que son sumamente importantes para el correcto funcionamiento de un troquel y que en futuros posts iremos describiendo.