Tratamientos de los materiales

¿Para qué se realiza los tratamientos de los materiales? Los materiales metálicos se pueden someter a una serie de tratamientos para potenciar sus propiedades: Dureza, resistencia, plasticidad, tenacidad, etc…

Tratamientos térmicos

Son operaciones de calentamiento y enfriamiento de los metales que tienen por objeto modificar su estructura granulada. Aun así, no se modifica su composición química.

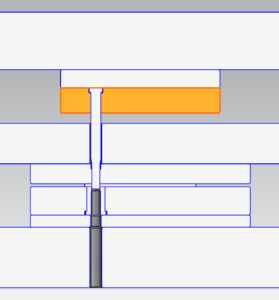

- Recocido. El metal se calienta durante cierto tiempo a una temperatura determinada y, a continuación, se enfría lentamente. Es por ello que se consigue una mayor plasticidad del material.

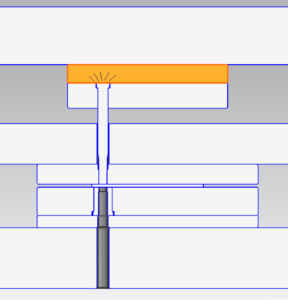

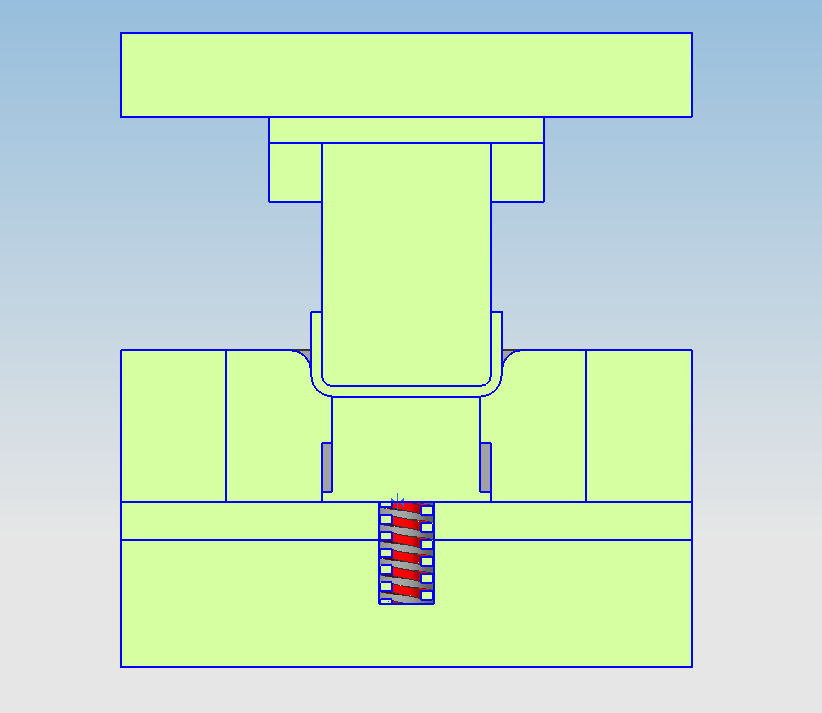

- Temple. Se calienta el metal , y seguido se enfría rápidamente de forma brusca. Con esto se consigue obtener un metal muy duro y resistente mecánicamente.

- Revenido. Se aplica exclusivamente a los metales templados. Es un tratamiento complementario del temple. Con ello se pretende mejorar la tenacidad del metal templado.

Tratamientos termoquímicos

Los tratamientos termoquímicos consisten en operaciones de calentamiento y enfriamiento de los metales, aportando otros elementos en la superficie de las piezas.

- Cementación. Consiste en añadir carbono a la superficie de un acero que tenga un bajo contenido en carbono, a una cierta temperatura. Se obtiene así una dureza superficial muy elevada.

- Nitruración. Es un proceso de endurecimiento del acero por absorción de nitrógeno a una temperatura determinada. Proporciona una buena resistencia a la corrosión.

- Carbonitruración. Consigue aumentar la dureza de los aceros mediante la absorción simultánea de carbono y nitrógeno a una temperatura determinada. Se realiza mediante gases.

- Sulfinización. Mediante la inmersión del metal en un baño especial, se consigue incorporarle una capa de carbono, nitrógeno y, sobre todo, azufre. Con este tratamiento se aumenta considerablemente la resistencia al desgaste.

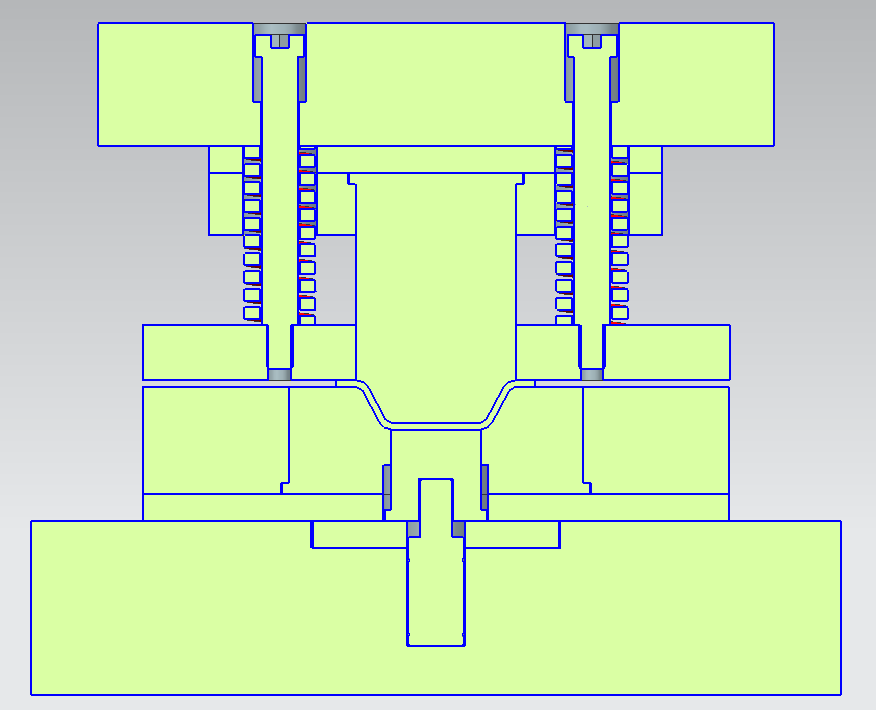

Tratamientos mecánicos

Mejoran las características de los metales por deformación mecánica, con o sin calor.

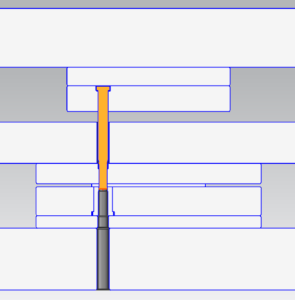

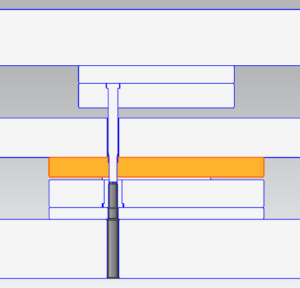

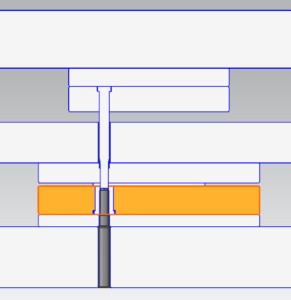

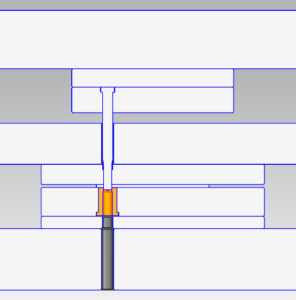

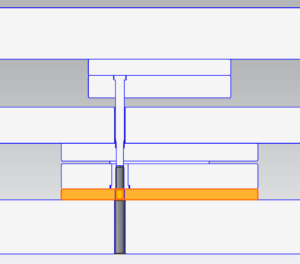

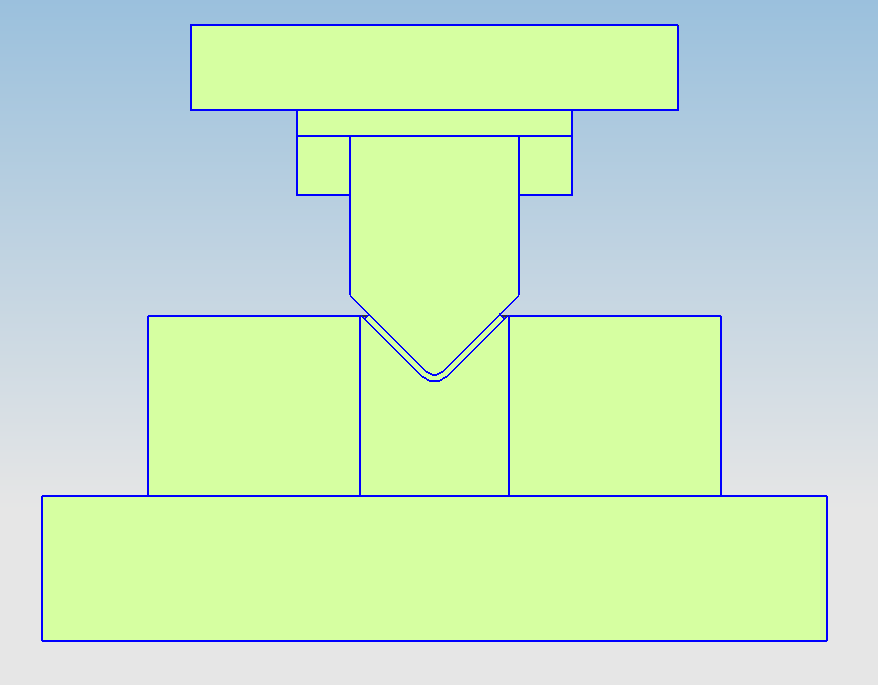

- Tratamientos mecánicos en caliente, también denominados forja, consisten en calentar un metal a una temperatura determinada para, luego, deformarlo golpeándolo fuertemente. Como resultado se afina el tamaño del grano, con lo que se mejora su estructura interna.

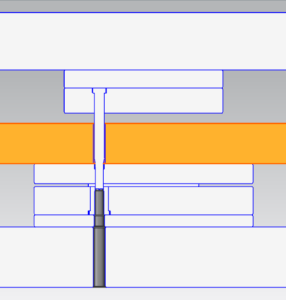

- Tratamientos mecánicos en frío. Consisten en deformar el metal a la temperatura ambiente, bien golpeándolo, o por laminación. Estos tratamientos incrementan la dureza y la resistencia mecánica del metal.

Tratamientos superficiales

- Metalización. Se pulveriza un metal fundido, sobre la superficie de otro. Con esto se consigue trasladar a la superficie de un metal las características de otro diferente.

- Cromado.Se deposita cromo electrolíticamente sobre el metal. De esta manera, se disminuye su coeficiente de rozamiento y se aumenta su resistencia al desgaste.